บริษัท แอลจี อีเลคทรอนิคส์ (ประเทศไทย) จำกัด ได้เริ่มเข้ามาตั้งฐานการผลิตในประเทศไทย เมื่อวันที่ 7 กรกฎาคม 2540 เพื่อผลิตเครื่องซักผ้าและเครื่องปรับอากาศ ณ อ.ปลวกแดง จ.ระยอง โรงงานแห่งนี้ตั้งอยู่บนพื้นที่รวม 535,756 ตารางเมตร (335 ไร่) โดยมีพื้นที่อาคารรวม 258,886 ตารางเมตร บาท ภายในพื้นที่โรงงานแอลจีฯ ประกอบด้วยอาคารการผลิตรวม 5 แห่ง ซึ่งรับผิดชอบการผลิตสินค้า 3 กลุ่มหลัก ได้แก่ เครื่องซักผ้า เครื่องปรับอากาศ และคอมเพรสเซอร์

แอลจีมุ่งมั่นลงทุนเพื่อเพิ่มศักยภาพในการผลิต พัฒนาผลิตภัณฑ์ใหม่ ยกระดับระบบความปลอดภัย สิ่งแวดล้อม และโครงสร้างพื้นฐานของโรงงานอย่างต่อเนื่อง โดยนับตั้งแต่ปี 2563 จนถึงปัจจุบัน แอลจีได้ลงทุนเพิ่มเติมในโรงงานแห่งนี้ไปแล้วกว่า 3,200 ล้านบาท เพื่อพัฒนาเทคโนโลยีการผลิตและสิ่งอำนวยความสะดวกต่างๆ ภายในโรงงาน ซึ่งปัจจุบันมีพนักงานรวมกว่า 1,850 คน

ปัจจุบันโรงงานแอลจีฯ ในประเทศไทยมีกำลังการผลิตเครื่องใช้ไฟฟ้าโดยรวมอยู่ที่ 5.5 ล้านเครื่องต่อปี ถือเป็นโรงงานที่มีขนาดใหญ่เป็นลำดับที่ 3 ของโลก โดยกว่า 80 เปอร์เซ็นต์ของการผลิต มุ่งเน้นยังการส่งออกไปยังกลุ่มประเทศอเมริกา ตะวันออกกลาง แคนาดา แมกซิโก และ ออสเตรเลีย นอกจากนี้ ประเทศไทยยังเป็น 1 ใน 18 ประเทศทั่วโลกที่แอลจีเข้ามาลงทุนทั้งด้านการตลาด การขาย และฐานการผลิตสินค้าอีกด้วย

ข้อมูลการผลิตหลักในปี 2567 1.เครื่องซักผ้า คิดเป็น 39% ของกำลังการผลิต ประกอบด้วยเครื่องซักผ้าฝาบน เครื่องซักผ้าถังคู่ เครื่องอบผ้าฝาบน กำลังการผลิต 28 ล้านเครื่อง จาก 3 สายการผลิต ประกอบด้วย เครื่องซักผ้าฝาบน 2 สาย และ เครื่องอบผ้า 1 สาย 2.เครื่องปรับอากาศ คิดเป็น 45% ของกำลังการผลิต ประกอบด้วยเครื่องปรับอากาศแบบแยกส่วน เครื่องปรับอากาศแบบติดหน้าต่าง เครื่องปรับอากาศเชิงพาณิชย์ กำลังการผลิต 7 ล้านเครื่อง จาก 5 สายการผลิต ประกอบด้วย เครื่องปรับอากาศภายในบ้าน 4 สาย เครื่องปรับอากาศเชิงพาณิชย์ 1 สาย 3.คอมเพรสเซอร์ คิดเป็น 16% ของกำลังการผลิต ประกอบด้วยคอมเพรสเซอร์แบบโรตารี่ คอมเพรสเซอร์ดูอัลอินเวอร์เตอร์กำลังการผลิต 2 แสนชิ้น จาก 2 สายการผลิต

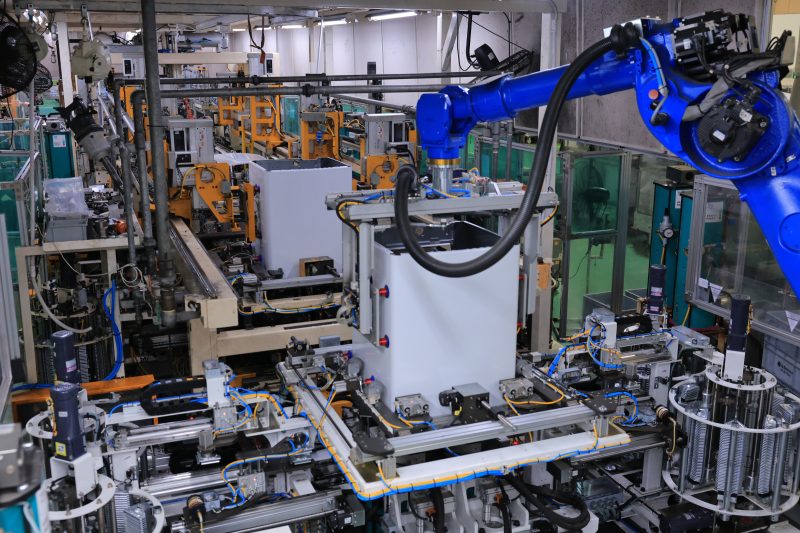

นวัตกรรมและเทคโนโลยี K-Tech ภายในโรงงานแอลจีฯ มีการนำเอาเทคโนโลยี และนวัตกรรม K-Tech (Korean Technology) ที่เป็นความเชี่ยวชาญจากประเทศเกาหลีใต้มาใช้ในส่วนงานการผลิตที่อาจก่อให้เกิดอันตรายต่อคน และในส่วนงานที่ต้องการใช้ความแม่นยำระดับสูง อาทิ การใช้หุ่นยนต์ในการย้ายชิ้นงาน และการใช้ระบบอัตโนมัติในการติดแผ่นกันกระแทก รวมถึงการใช้ระบบอัตโนมัติในการตรวจสอบด้วยกล้องและการตรวจสอบด้านความปลอดภัยของผลิตภัณฑ์ โดยมีนวัตกรรมและเทคโนโลยีที่โดดเด่นในโรงงานดังนี้

โครงการโซลาร์รูฟท็อป โรงงานแอลจีฯ ประเทศไทย ถือเป็นโรงงานต้นแบบของแอลจีทั่วโลกในการติดตั้งโครงการโซลาร์รูฟท็อป โดยติดตั้งบนพื้นที่หลังคารวม 64,840 ตารางเมตร ซึ่งคิดเป็น 66% ของพื้นที่หลังคาทั้งหมด โดยมีกำลังการผลิตรวม 4 เมกะวัตต์ และสามารถช่วยลดการปล่อยก๊าซคาร์บอนไดออกไซด์ได้ถึง 5,100 ตันต่อปี โครงการนี้ได้ดำเนินการเป็นเฟสตั้งแต่ปี 2564 และแล้วเสร็จในปี 2567

ระบบ Vision Camera System โครงการใช้ระบบอัตโนมัติในการตรวจสอบด้วยกล้องและการตรวจสอบด้านความปลอดภัยของผลิตภัณฑ์ โดยมีการติดตั้งในทุกสายการผลิต มากกว่า 20 กระบวนการผลิต เพื่อควบคุมคุณภาพให้ได้มาตรฐานระดับโลก

ระบบ Smart Control Tower การรวบรวมข้อมูลสถานะการผลิตและการตรวจติดตามข้อมูลแบบออนไลน์เพื่อการบรรลุเป้าหมายการผลิต

ระบบ Robotic Automation (หุ่นยนต์อัตโนมัติ) นำระบบหุ่นยนต์มาใช้ในกระบวนการผลิตและการจัดเก็บ เพื่อเพิ่มประสิทธิภาพและความปลอดภัยในการทำงาน พนักงาน โดยมีการนำระบบหุ่นยนต์ในสายการผลิตสำหรับย้ายชิ้นงาน และจัดเรียงผลิตภัณฑ์ และติดป้ายสัญลักษณ์ต่างๆ มากกว่า 40 หุ่นยนต์ ในทั้ง 4 อาคาร

ระบบ AGV Supply Part (รถสำหรับลำเลียงสินค้าอัตโนมัติ) การนำระบบ AGV นำส่งชิ้นส่วนเข้าสู่สายการผลิตโดยมีการสั่งงานผ่านระบบอัตโนมัติตามแผนการผลิตในแต่ละรอบการผลิต ผ่านสัญญาน Wi-Fi สำหรับการเรียกชิ้นส่วนในแต่ละพื้นที่ตั้ง และรถ AGV จะนำส่งไปยังสายการผลิตโดยอัตโนมัติ

สวัสดิการภายในโรงงาน โรงงานแอลจีฯ ได้รับการรับรองจากสถาบันมาตรฐานสากลและหน่วยงานที่เกี่ยวข้อง ว่าเป็นโรงงานที่มีมาตรฐานการจัดการคุณภาพ สิ่งแวดล้อม อาชีวอนามัยและความปลอดภัย รวมถึงการจัดการพลังงานในระดับสากล โดยแอลจีเล็งเห็นถึงความสำคัญของบุคลากร จึงจัดให้มีสวัสดิการที่ครอบคลุมและหลากหลาย เพื่อส่งเสริมคุณภาพชีวิตที่ดีของพนักงาน อาทิ การตรวจประเมินด้านสิ่งแวดล้อมให้ได้ตามมาตรฐานในการทำงาน และกิจกรรมการปรับปรุงพื้นที่ในการทำงานอย่างต่อเนื่อง, การติดตั้งระบบการความเย็นในสายการผลิตในแต่ละพื้นที่ให้คลอบคลุมพื้นที่การผลิตหลัก ให้พนักงานทำงานได้อย่างเหมาะสม และมีการยกระดับพื้นที่พักผ่อนให้พนักงานในแต่ละพื้นที่,การจัดการด้านอาหารสำหรับพนักงานมีการได้รับการรับรอง GMP Food safety ตั้งแต่ปี 2565 ถึงปัจจุบัน รวมไปถึงการรับรองโรงงานอุตสาหกรรมสีเขียวระดับที่ 3 และกำลังอยู่ในขั้นตอนขอเข้ารับการประเมินอุตสาหกรรมสีเขียวระดับที่ 4 ในปีปัจจุบัน